在石油、天然氣、化工及城市管網建設中,管道防腐修復材料的選擇直接關系到工程壽命與運行安全。作為新一代管道防護技術代表,壓敏膠熱縮帶憑借其獨特的材料設計與施工優勢,正在成為行業耐久性解決方案的新標桿。

一、耐久性的三大基石

壓敏膠熱縮帶的耐久性建立在三個核心支柱之上:

1.基材性能:

材質:壓敏膠熱縮帶通常采用高密度、交聯聚烯烴作為基材。這種材料本身具有較佳的耐化學腐蝕、耐紫外線老化、耐磨損和抗沖擊性能。

熱縮功能:基材經過輻照交聯后具有“記憶效應”,加熱后能均勻收縮,緊密地包裹在異形構件表面,形成一層堅韌、無縫的物理屏障,有效隔絕水分、氧氣、土壤應力、化學介質等外部侵蝕。

2.關鍵的膠層系統”

壓敏膠特性:這不是普通膠水,而是一種特殊設計的、具有長期粘性的高性能膠粘劑。其核心優勢在于:

初粘性高:常溫下輕微按壓即可產生粘附力,便于施工定位。

持粘性強:隨著時間的推移,壓敏膠熱縮帶膠層會與被保護表面發生進一步的浸潤和擴散,形成越來越強的粘結力。

內聚力強:膠體本身分子間作用力大,確保長期使用下不會發生內部開裂或流淌。

密封性:熱熔流動的膠層能填充基材與管道表面的微觀不平處,形成一道完全連續的、100%不透水的密封層,這是防止電化學腐蝕的關鍵。

3.系統的協同作用

單獨的基材或膠層都無法達到較佳效果。只有當基材提供機械保護,同時膠層提供密封,并將兩者牢固結合為一個整體時,才能實現“長治久安”。這種協同作用確保了防護系統在熱脹冷縮、土壤移動、水壓波動等動態環境下,依然保持完整性和功能性。

二、影響耐久性的關鍵因素

盡管壓敏膠熱縮帶本身潛力巨大,但其實際使用壽命受到以下因素的顯著影響:

產品質量是基礎:

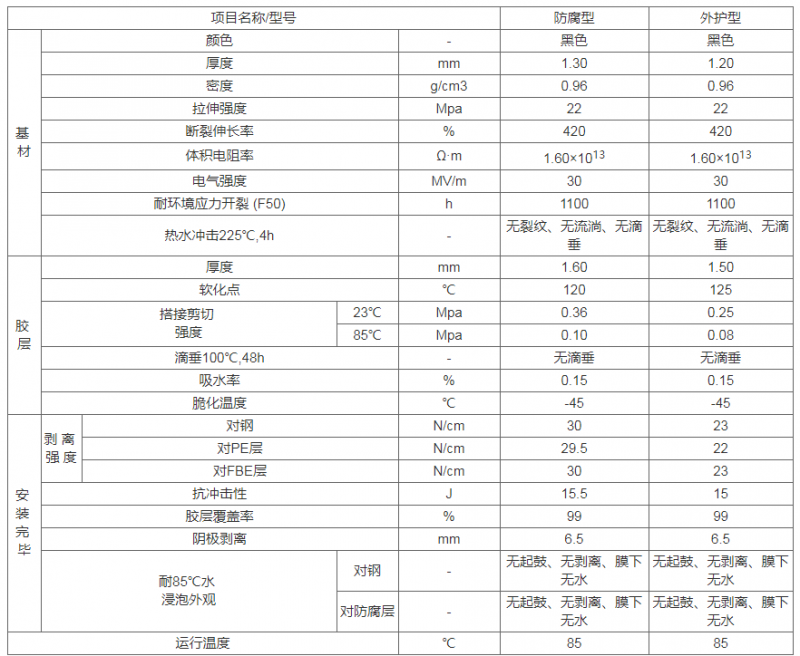

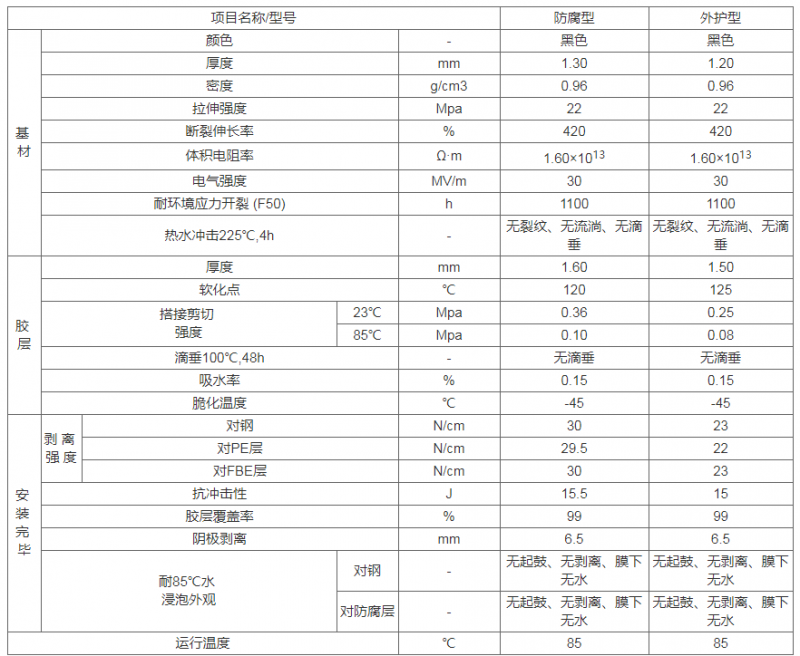

基材厚度與密度:壓敏膠熱縮帶厚度不足或密度低的基材更容易被機械損傷。

膠層厚度與成分:膠層過薄或配方不佳會導致密封不嚴和早期失效。優良的膠層應具備耐溫變、耐化學介質等特性。

表面處理是前提:

施工前,被保護表面須達到規定的清潔度和粗糙度。任何鐵銹、油污、水分或灰塵都會成為粘接的“隔離層”。

施工工藝是核心:

加熱溫度與均勻性:加熱不足會導致基材收縮不緊、膠層未充分活化;過熱則會損傷基材和膠層。須使用專用工具均勻加熱。

搭接寬度:須保證足夠的搭接量,確保整個區域被完全覆蓋,無薄弱點。

運行環境是考驗:

溫度:長期處于過高或過低的溫度下,會對材料性能提出挑戰。

化學介質:浸泡在強酸、強堿或有機溶劑環境中,需要選擇特定耐介質的型號。

機械應力:如頻繁的振動、較大的土壤位移等。

三、如何評估和確保其耐久性?

為確保壓敏膠熱縮帶的長期性能,行業內有標準的測試方法:

剝離強度測試:壓敏膠熱縮帶衡量膠層與鋼或配套涂層之間的粘結力,并觀察是否為內聚破壞。

陰剝離測試:模擬在保護系統下的長期耐剝離性能,是管道行業的關鍵指標。

耐環境應力開裂測試:評估基材的韌性。

人工氣候老化試驗:加速評估其抗紫外線老化能力。

壓敏膠熱縮帶的耐久性是其在嚴苛環境下提供長期、可靠防護的資本。這種耐久性是其高性能基材、特種壓敏膠和科學結構共同作用的結果。然而,要實現其設計壽命,須遵循一個黃金法則:選擇符合標準的高品質產品+進行嚴格規范的表面處理+執行正確無誤的施工操作。